农产品干燥过程中,因干燥温湿度控制不均匀导致干燥品质下降而影响干燥进程。保证物料恒温、恒

湿地完成干燥过程,对深入研究物料脱水机理及优化改进干燥设备有着十分重要的意义。近年来,随着农业机械化的发展,G内外很多高校和科研院所开始在干燥设备与技术方面展开研究,包括太阳能干燥、微

波干燥、红外干燥、气体射流冲击干燥,以及热风干燥等干燥方式在农产品干燥中应用更加广泛

[1 - 6]。

在实际生产和试验过程中,普通

干燥箱常常会遇到温湿度不均匀的状况,难以保证被干燥物料加热过程中温湿度的均匀性。为此,对

干燥箱干燥过程中的温湿度进行精确控制显得**关重要。单片机与 PLC

技术在现代工业生产控制过程中已经得到了很好的

应用[7 - 8]

。

本文基于单片机控制及 PLC 的 PID 控制设计了两种温湿度自动控制系统,其操作简单、控制可靠且易于调节,能够使

干燥箱满足精细化干燥的要求。

1 基于单片机的温湿度自动控制系统

基于单片机的温湿度自动控制系统在农业温室大棚温湿度控制

[9]和农产品仓储温湿度控制

[10] 等农业生产*域已经有所应用。针对不同的控制对象,实现控制过程不同,硬件及软件部分的设计思路和控制方案等均有着很大的区别。

1. 1 硬件部分设计

1. 1. 1 主要电路元件及电路设计

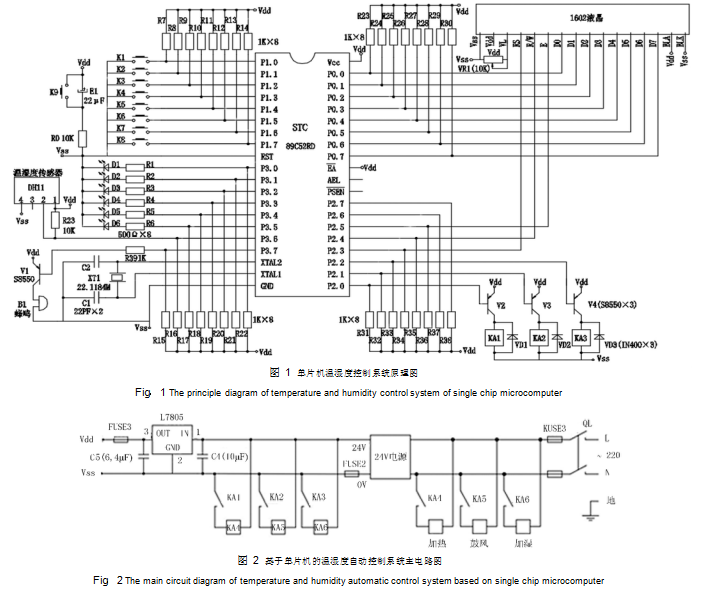

基于单片机的温湿度自动控制系统主要由 1602

液晶显示、温湿度检测、继电器控制、蜂鸣器报警、温

湿度,以及其上下限设定键、发光二极管、系统复位、外部晶振 ( 22. 1184MHz) 、系统供电及外部设备主电路等电路部分组成。其系统原理图,如图 1 所示。

控制系统以抗干扰能力强、性能稳定的 89C54RD

- 50I 型单片机为核心。1602 液晶显示器用来满足显示温湿度当前值、设定值及上下限设定值的要求。干

燥箱中的温湿度通过 DHT11 温湿度传感器来实时测量,其内部含有 A /D 转换电路,使用单总线即可与控制器进行通信。控制器与 DHT11 温湿度传感器建立连接关系后,即可读出干燥箱当前温湿度值。选用有源蜂鸣器( B1) 和发光二极管( D1 - D6) 来完成干燥箱温湿度自动控制系统的报警工作环节。KA1、KA2、 KA3 为 5VDC 继电器,KA4、KA5、KA6 为 24VDC 继电器,实现用小电流来控制大电流。

为提高系统的抗干扰能力,单片机 I /O 口均添加了上拉电阻。在继电器控制以及蜂鸣器报警电路中,单片机 I /O 口输出低电平信号时,信号经限流电阻到达三极管( S8550) 基极,三极管导通,从而驱动蜂鸣器 ( P3. 7) 及 5VDC 继电器开始动作( P2. 0 ~ P2. 2) 。温

湿度设定键电路中使用了 8 个独立按钮( K1 ~ K8 ) 来满足系统的控制要求。为方便及时了解干燥箱干燥过程中温湿度情况,系统设有 4 个红色的 LED 灯和 2

个绿色 LED 灯,红色指示灯在温湿度超越温湿度上下

|

限范围时变亮,干燥箱正常工作状态下绿色指示灯始 |

|

终亮。 |

|

|

当单片机输出口( P3. 0 ~ P3. 5) 发出高电平信号 |

|

时,电流经限流电阻来驱动发光二极管变亮。单片机 |

|

振荡频率由选用的的晶振决定,晶振起振频率在单片 |

机可接受范围内越高,则系统的运行速度越快。通过

|

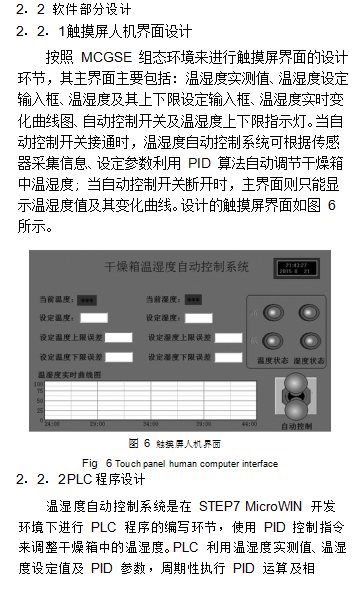

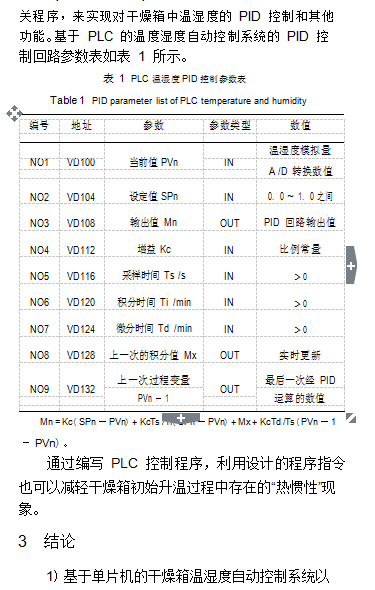

AC220V 供电,经开关电源得到 DC24V,然后经稳压 |

|

IC( L7805 稳压集成电路) 及滤波电容来得到稳定的 |

|

5VDC 电压,以满足单片机温湿度自动控制系统的供 |

|

电需求。系统主电路如图 2 所示。 |

|

|

该干燥箱温湿度自动控制系统的温度、湿度的控 |

|

制精度分别为 ± 1℃ 和 ± 1% RH。 |

|

|

|

1. 1. 2 温湿度自动控制过程 |

|

通过温湿度及温湿度上下限设定键来设定干燥物 |

|

料所需的温湿度及其上下限。单片机周期循环地将 |

|

温湿度实测值与设定值进行比较,比较结果用来决定 |

|

输出口的状态。温湿度控制过程存在有以下情况: |

|

1) 当实测温度低于设定温度下限时,KA1 开始动 |

|

作,KA1 的常开触点闭合,KA4 线圈得电,KA4 的常开 |

|

触点闭合,加热元件开始加热。当温度达到设定温度 |

|

后停止加热。 |

2) 当实测温度高于设定温度上限时,KA2 开始动

|

作,KA2 的常开触点闭合,KA5 线圈得电,KA5 的常开 |

|

触点闭合,鼓风装置开始工作。当温度降到设定温度 |

|

后停止鼓风。 |

|

3) 当实测湿度低于设定湿度下限时,KA3 开始动 |

|

作,KA3 的常开触点闭合,KA6 线圈得电,KA6 的常开 |

|

触点闭合,加湿装置开始工作直到湿度达到设定湿 |

|

度。 |

|

4) 当实测湿度高于设定湿度上限时,KA2 开始动 |

|

作,鼓风装置开始鼓风。为防止湿热空气流失导致干 |

燥箱中的物料温度下降过快,加热元件间歇进行加热。

1. 2 软件部分设计

本系统单片机程序使用 Keil uVision2 开发环境开发。程序采用 C 语言编写。在开发环境中,程序设计完成后得到 HEX 文件,然后可通过下载软件 STC_ISP _V480 将该 HEX 文件下载到单片机。

基于单片机干燥箱温湿度自动控制系统的程序主要有初始化程序、自定义 1602 液晶显示系列函数、键

盘扫描处理程序、握手协议和单总线读字节程序、温

湿度比较与处理程序等组成。其中,温湿度设定键每接通一次,对应值就会作出相应的改变; 温湿度比较及处理程序将实测温湿度与设定值进行比较,并根据比较结果做出相应的输出处理。单片机 main 函数利

用以上各程序来完成系统的各项控制过程。温度比较及相应控制语句: if( T_H < t - tc)

{ P2_0 =1; P2_1 =1; P2_2 =0; P3_0 =0; P3_1 =0; P3_ 2 =1; P3_7 =0; } / / 加热,红灯亮报警

else if( T_H > t + tc)

{ P2_0 =1; P2_1 =0; P2_2 =1; P3_0 =1; P3_1 =0;

P3_2 =0; P3_7 =0; } / / 鼓风,红灯亮报警 else ( ( T_H > t - tc) &&( T_H < t + tc) )

{ P2_0 =1; P2_1 =1; P2_2 =1; P3_0 =0; P3_1 =1;

P3_2 =0; P3_7 =1; } / / 正常工作,绿灯亮其中,t 为设定温度; s 为设定湿度; tc 为设定温度误差; sc 为设定湿度误差。

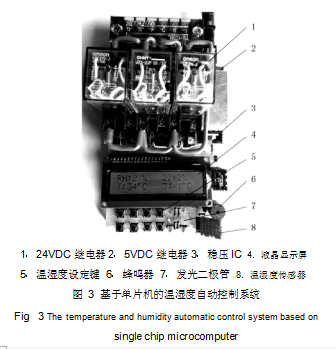

利用单面喷锡**板将单片机及各元件焊接并调试,其实物图如图 3 所示。 在从环境温度升温**设定温度的过程中,干燥箱内往往会产生“热惯性”现象,即干燥箱内的实际温度大于设定温度上限的现象。为减轻干燥箱的“热惯性”现象对干燥过程产生的不利影响,系统可利用偏差信号作为反馈信号来控制加热元件的加热过程,可以实现干燥箱温度在初期迅速升高,而接近设定温度时能够较平滑的过渡。当干燥箱温度实测值与设定值相差较大时,系统采用连续加热方式; 当实测温度接近设定温度时,采用间歇加热方式。 在从环境温度升温**设定温度的过程中,干燥箱内往往会产生“热惯性”现象,即干燥箱内的实际温度大于设定温度上限的现象。为减轻干燥箱的“热惯性”现象对干燥过程产生的不利影响,系统可利用偏差信号作为反馈信号来控制加热元件的加热过程,可以实现干燥箱温度在初期迅速升高,而接近设定温度时能够较平滑的过渡。当干燥箱温度实测值与设定值相差较大时,系统采用连续加热方式; 当实测温度接近设定温度时,采用间歇加热方式。

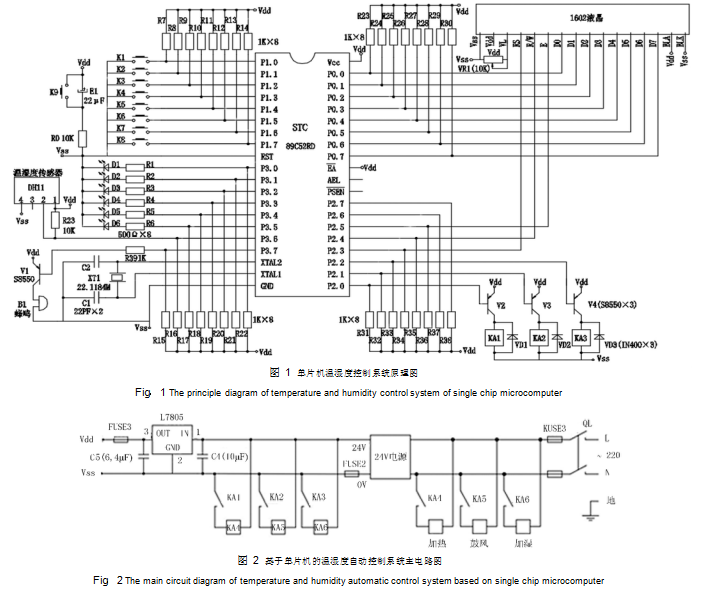

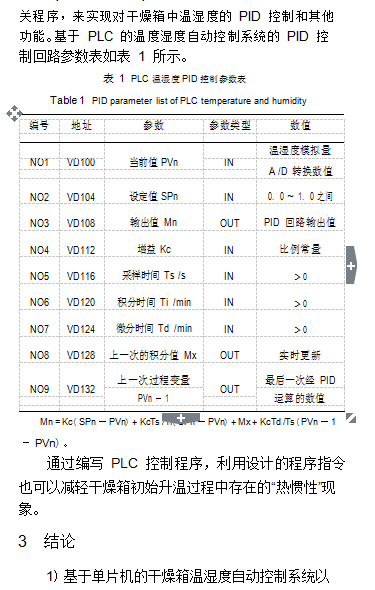

2 基于 PLC 的温湿度自动控制系统

邹杨等人[11]将基于 PLC 设计的温湿度自动控制系统在农田环境温湿度与光照检测过程中展开应用。吴晓强等人[12]利用 PLC 实现了茶叶加工生产过程中的温湿度控制,大大提高了茶叶加工车间的生产效率。以下是本文基于 PLC 设计的干燥箱温湿度自动控制系统。

2. 1 硬件部分设计

2. 1. 1 主要电路元件及电路设计

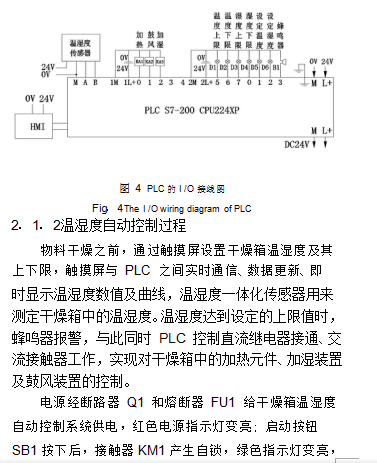

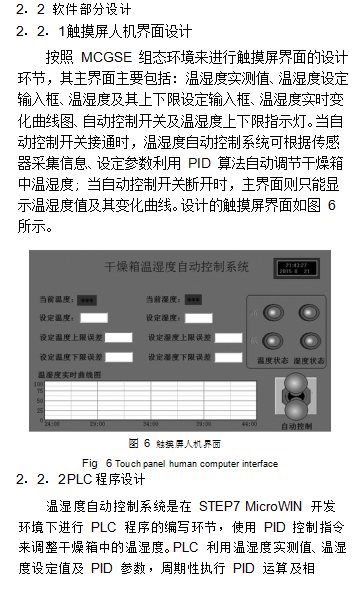

基于 PLC 的干燥箱温湿度自动控制系统主要由

PLC、触摸屏、温湿度一体化传感器、24VDC 开关电源及直流继电器等元器件组成,其 I /O 接线图如图 4 所

示。选用可采集模拟信号的西门子 S7 - 200 系列

224XPCN 型 PLC、MCGS 系统触摸屏。

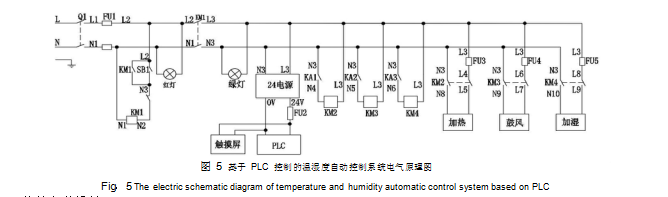

|

温湿度自动控制系统开始工作。图 5 是基于 PLC 控 |

|

制的干燥箱温湿度自动控制系统电气原理图。温湿 |

|

度控制过程存在以下情况: |

|

|

1) 当干燥箱温度高于、低于设定温度时,与之相 |

|

对应的温度报警灯变亮,蜂鸣器报警。与此同时,PLC |

|

分别发出鼓风或加热指令,鼓风装置或加热元件开始 |

|

工作,使干燥温度逐渐达到干燥要求。 |

|

2) 干燥时干燥箱中的湿度低于设定湿度下限时,

|

与之相对应的湿度报警灯变亮,蜂鸣器开始报警; PLC |

|

发出加湿指令,加湿装置开始工作,使干燥过程中湿 |

|

度逐渐达到要求。 |

|

|

3) 干燥时,干燥箱中的湿度高于设定湿度上限 |

|

时,相应湿度报警灯亮、蜂鸣器报警; PLC 同时发出鼓 |

|

风和加热指令,鼓风装置将高湿度的热空气带走,同 |

|

时加热元件间歇加热,以尽可能接近于干燥过程中的 |

|

设定温度。 |

|

|

|

|

|

单片机为核心,硬件结构简单,扩展方便,经济性好。 |

|

试验表明: 该控制系统具有灵敏度高、工作性能稳定、 |

|

自动化程度高及热惯性小等特点,完全达到设计要 |

|

求,具有很高的实用价值。 |

|

|

|

|

|

2) 基于 PLC 的干燥箱温湿度自动控制系统,利用 |

|

|

|

PLC 的 PID 控制来消除干燥箱中温湿度的稳态误差且 |

|

|

|

具有温湿度调节的超前性,触摸屏温湿度曲线可以直 |

|

|

|

观了解到干燥箱内的温湿度变化,能够满足干燥箱的 |

|

|

|

温湿度均匀性要求。 |

|

|

|

|

|

|

|

|

3) 设计的两种干燥箱温湿度自动控制系统为减 |

|

轻干燥箱在温度控制过程中存在的 热惯性 现象提 |

|

“ |

” |

|

供了技术参考。 |

|